Kalt und neblig startet der 28. November in Augsburg. Genau das richtige Wetter um in gemütlicher Atmosphäre den Start in ein neues Hobby zu beginnen. Es sind bereits zu dieser frühen neunten Stunde einige Menschen im OpenLab versammelt, als der Vortragende eintrifft.

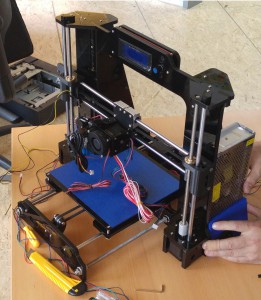

Ein Vortrag zu RepRap 3D-Druckern soll den Tag einleiten, die Anwesenden einstimmen auf Neues, Unbekanntes näher bringen und Bekanntes vertiefen. 6 Teilnehmer, 4 Helfer und 3 Kursbetreuer haben sich zum dritten 3D-Drucker Workshop getroffen, um gemeinsam aus einer Vielzahl von Bauteilen etwas zu bauen, was etwas bauen kann.

Der Vortrag führt in die Begriffe ein, erklärt Baugruppen, deren Funktion und soll die unterschiedlichen Vorkenntnisse der Teilnehmer ein wenig ausgleichen:

- Was ist RepRap und was ist RepRap nicht?

- Woraus besteht ein RepRap 3D-Drucker?

- Wie kommt die Idee eines Objektes zum Drucker?

- Die Geschichte der RepRap 3D Drucker

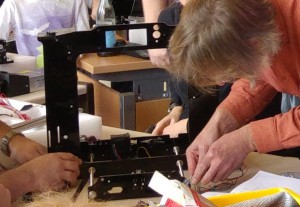

Nach Stefans Einführung in die Welt der Plastikschmelzer werden die Bausatzschachteln geöffnet und deren Inhalt begutachtet. Adrian hat sich mit der Bauanleitung sehr viel Mühe gegeben und so können sich die Teilnehmer gleich ans Werk machen. Daniel hat seinen Sohn Yannik mitgebracht – der Zweitklässler ist voller Eifer am Schrauben und geht seinem Vater zur Hand, wenn es etwas festzuhalten gilt. Am Nachbartisch hat Thomas drei Helfer mitgebracht, die sich durch geschicktes Auftrennen der Anleitung die Arbeitsschritte teilen. Das verspricht zügiges vorankommen. Aber Yannik hat das mitbekommen und spornt seinen Vater an, schneller zu schrauben – sehr schön zu beobachten.

Hin und wieder entdecken die Teilnehmer absichtlich eingebaute Fallen in der Doku, die die Betreuer souverän meistern. Derweil kümmerte sich Philipp um den Berührungsschutz der Netzteile. Anders als bei den vorherigen Workshops, kommt dieses Mal ein 12V Industrienetzteil zum Einsatz, welches zunächst die Schraubklemmen offen zur Schau stellt. Ein gedruckter Berührungsschutz sorgt mit eingeklipstem Netzschalter und Kaltgerätestecker samt 10A Sicherung für ausreichende Betriebssicherheit. Philipp bereitet die Kabelabschnitte vor und klemmt sie an die Bauteile.

Gegen 13:00 Uhr kam der bestellte Elektriker mit seinem Prüfkoffer ins Lab, um die vermutete Sicherheit der Netzteile zu bestätigen. Jeder Teilnehmer musste sein Netzteil “vorstellen” und durfte bei der Prüfung zusehen. Alle Kandidaten haben diesen Test bestanden und durften schließlich verbaut werden.

Am Nachmittag zeigte sich der inzwischen deutliche Vorsprung vom Team Daniel/Yannik. Die mehrjährige Berufserfahrung im Elektrobereich sorgten für ein sehr aufgeräumtes Kabelmanagement. Fairerweise muss man

aber auch den anderen Teilnehmern zugestehen, dass sie mit den teils ungewohnten Tätigkeiten gut zurecht kamen. Der richtige Umgang mit den Kugellagern z.B. kann einem das zeitaufwändige Suchen und Wiedereinsetzen der Lagerkugeln ersparen.

Zu einem derben Rückschlag kam es, als der erste fertige Drucker eingeschaltet wurde und seine ersten Bewegungen absolvierte. Es kam immer wieder zu Resets der Druckerelektronik. Die weitere Diagnose ergab einen verdächtigen Motortreiber. Kurzerhand tauschte Daniel die Elektronik gegen eine Ersatzplatine aus und probierte es erneut. Doch auch damit lief es nicht besser. So prüfte Philipp die Stromversorgung mit einem Oszilloskop. Es gab deutlich sichtbare Spannungseinbrüche unter Last, die die Elektronik nicht verträgt und jedes mal neu startet. Da ein Teilnehmer wegen Krankheit abgesagt hatte, war noch ein Netzteil verfügbar, welches den Drucker letztlich endlich zum Betrieb verhalf.

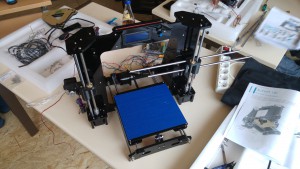

Am Ende des ersten Tages konnten aber alle 6 Drucker als “Rohbau fertig” eingestuft werden, bevor die Teilnehmer den Tag im Lab beendeten.

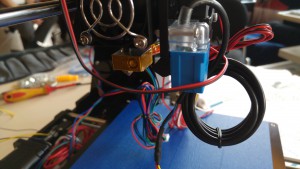

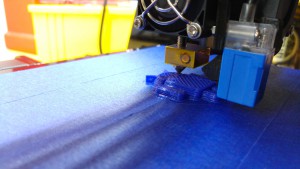

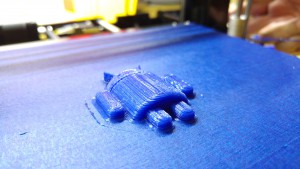

Nicht so die Kursbetreuer. Da dieser Druckertyp vorher noch nicht von uns zusammengebaut wurde, hatten wir noch keine Prozedur parat um das Druckbett zu nivellieren. Ebenso gab es wenig Erfahrung mit dem induktiven Näherungsschalter. Nach einigem rumprobieren ist es uns dann doch gelungen, der Firmware den richtigen Abstand der Düse zum Druckbett mitzuteilen und der erste Druck konnte starten. Kurze Zeit später entstand aus dem Filament ein kleiner Android-Kühlschrank-Magnet und nun konnten auch die Betreuer den Heimweg antreten.

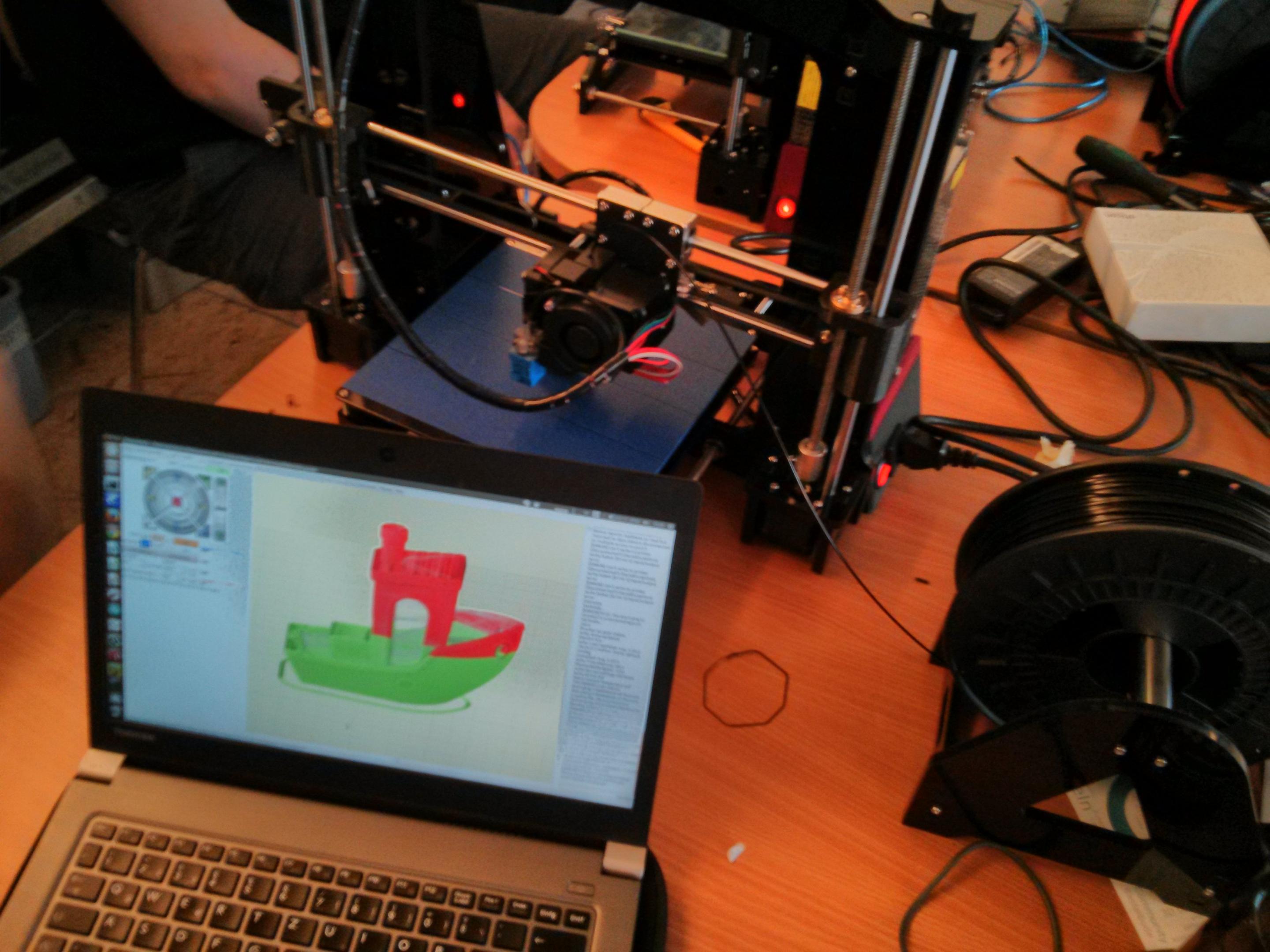

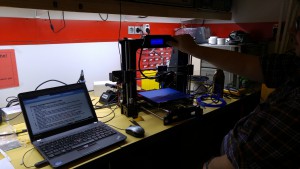

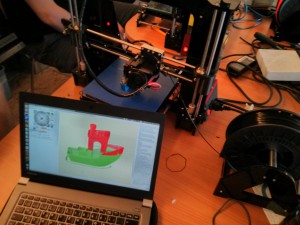

Der zweite Tag startete mit einem weiteren Theorieteil. Die Bedienung des Druckers anhand von Pronterface wurde erklärt, wie man Objekte mittels Slic3r in druckgerechte Häppchen überführt und wie die Einstellungen an der Druckbettmechanik vorzunehmen sind sorgte bei den Teilnehmern für rasches Wach werden. Nach und nach erfüllte sich der Raum mit dem feinen Duft frisch geschmolzenen Plastiks.

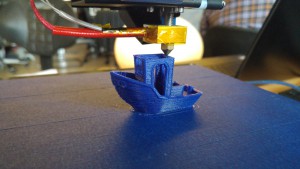

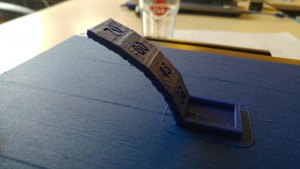

Mehr und mehr Androiden wuchsen auf den Druckbetten und um mehrere Schwierigkeitsgrade erhöht zeigten sich auch bereits die ersten Schiffchen oder auch ein Überhang-Test aus der Make-Magazine Testserie. Yannik entdeckte auf Thingiverse einen Yoda, der ebenso in blau gedruckt wurde, wie die Teststücke vorher.

Am späten Sonntagnachmittag waren die meisten Probleme gelöst und es konnte mit den angehenden Schmelzschichtexperten bereits gefachsimpelt werden. Der dieses mal verwendete Bausatz hat doch einiges an Aufbauzeit gespart, da wesentliche Baugruppen bereits vormontiert waren. Es mussten auch keine Kabel verlötet werden. Die gewonnene Zeit wurde in die Einstellung des Druckers investiert.

Zufriedene Gesichter und druckende RepRap’s. Nach den wochenlangen Vorbereitungen und teils nervigen Lieferanten ist das der schönste Lohn den man sich vorstellen kann.

Martin meint:

Danke nochmal für den super Kurs und mein neues Hobby :)

Dem ist nichts hinzuzufügen. Wir sehen uns Dienstags zum 3D-Drucker Abend!

Comments are closed